Nach dem Bericht über die Aronia-Ernte in der Woiwodschaft Lublin setzt sich unsere Reise zur Entdeckung der besten botanischen Rohstoffe Europas fort – dieses Mal, um Melissa officinalis aus nächster Nähe kennenzulernen – stets an der Seite von Greenvit, unserem exklusiven Partner für eine Auswahl hochwertiger europäischer Pflanzenextrakte.

Anfang Juni hatte ich dieses Mal das Privileg, in der üppigen Region Kujawien-Pommern, entlang der stillen Ufer der Weichsel, einem der faszinierendsten Momente im Produktionszyklus der Melissa officinalis beizuwohnen: der Ernte.

Melissa officinalis – allgemein bekannt als Zitronenmelisse oder fälschlicherweise als Zitronengras – ist eine mehrjährige Pflanze aus der Familie der Lamiaceae, einer großen Gruppe aromatischer Pflanzen, zu der unter anderem Minze, Salbei, Rosmarin und Basilikum gehören. Seit der Antike geschätzt für ihre beruhigenden und verdauungsfördernden Eigenschaften, zeichnet sich die Zitronenmelisse durch ihre an ätherischen Ölen reichen Blätter und die charakteristischen vierkantigen Stängel aus, die typisch für ihre Pflanzenfamilie sind.

Die Felder, die ich besucht habe, erstrecken sich bis zum Horizont: ein leuchtend grüner, intensiv duftender Teppich, der im Sonnenlicht zu vibrieren scheint. Die Pflanzen werden mit großer Sorgfalt kultiviert und im sogenannten balsamischen Zeitraum geerntet – kurz vor der Blüte –, wenn der Gehalt an Rosmarinsäure am höchsten ist. Dies garantiert eine optimale Qualität des finalen Extrakts.

Dank des gemäßigten Klimas und gut abgestimmter Anbaumethoden werden in dieser Region Polens in der Regel zwei Ernten pro Jahr durchgeführt: die erste Anfang Juni, die zweite gegen Ende des Sommers, etwa im August. Jede Ernte wird sorgfältig geplant, um den Gehalt an Wirkstoffen zu maximieren, ohne die Vitalität der Pflanze zu beeinträchtigen.

Um die Reinheit des Pflanzenmaterials zu gewährleisten, werden unerwünschte Wildkräuter – wie beispielsweise Ackerschachtelhalm – vor der Ernte von Hand entfernt. Diese scheinbar einfache Maßnahme ist entscheidend, um eine homogene Ernte ohne botanische Verunreinigungen zu sichern.

Die Ernte erfolgt mit Maschinen, die speziell dafür entwickelt wurden, die Integrität der Pflanzen zu wahren. Der Zeitfaktor ist dabei entscheidend: Innerhalb weniger Stunden nach dem Schnitt wird die Zitronenmelisse in eine nahegelegene Trocknungsanlage gebracht.

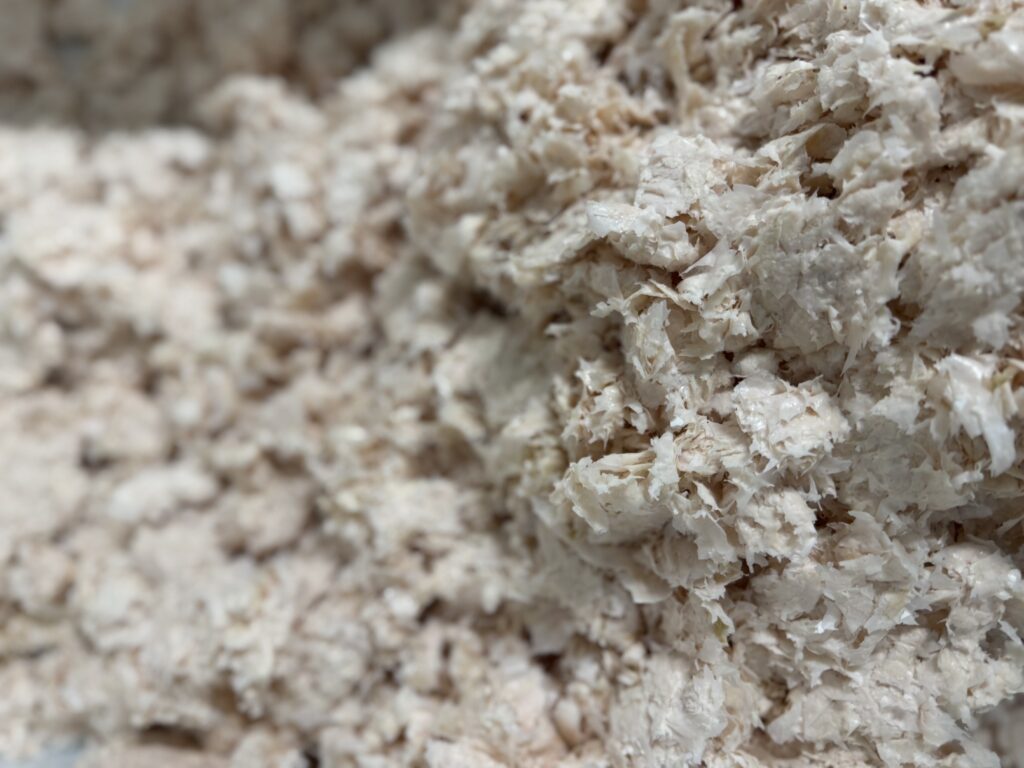

Die Trocknung beginnt so bald wie möglich nach der Ernte und dauert etwa 48 Stunden. Dabei wird die Feuchtigkeit durch kontrolliert erwärmte Luft schonend entfernt, sodass ätherische Öle und phenolische Verbindungen erhalten bleiben. Nach dem Trocknungsprozess kann das Pflanzenmaterial gesiebt werden, um Blätter von Stängeln zu trennen, und – falls gewünscht – zu einem bestimmten Schnittgrad oder Pulver weiterverarbeitet werden, das für die Extraktion oder den direkten Einsatz bereit ist.

Dieser Prozess aus nächster Nähe zu beobachten, ließ mich die Präzision und das Fachwissen schätzen, die jede Phase der Lieferkette auszeichnen.

Während meines Besuchs konnte ich die frisch geerntete und bereits getrocknete Melissa officinalis wortwörtlich mit eigenen Händen begutachten – bereit zur Verarbeitung in Trockenextrakte oder Teemischungen. Der frische, leicht zitronige Duft bleibt auch nach der Trocknung erhalten und zeugt von der Qualität des Ausgangsmaterials und der Sorgfalt in jedem Produktionsschritt.

Dank ihrer beruhigenden und antioxidativen Eigenschaften ist Melissa officinalis ein zunehmend gefragter Inhaltsstoff in der Welt des natürlichen Wohlbefindens. Ihre Ernte und Verarbeitung direkt vor Ort zu erleben, bestätigt unsere Überzeugung: Qualität und Rückverfolgbarkeit beginnen auf dem Feld.

In diesem Jahr haben wir die Verlegung der Vitafoods nach Barcelona zum Anlass genommen, unsere Reise mit einem etwas ungewöhnlichen Besuch zu verlängern – abseits der üblichen Produktionsstätten für pflanzliche Extrakte. Wir haben die Gelegenheit genutzt, die Produktionsstätte von MKARE® zu besichtigen – einem innovativen Inhaltsstoff, einem vegetarischen Komplex, der nicht nur reich an Kollagen ist, sondern auch an Elastin, Hyaluronsäure und verschiedenen Glykosaminoglykanen wie Chondroitinsulfat, Dermatansulfat, Heparansulfat und Glucosamin. Dieser wird aus Eierschalenmembran gewonnen und exklusiv von Swisseutic in mehreren Märkten vertrieben.

Die Produktionsanlage von MKARE® ist in ihrer Art einzigartig: Sie ist buchstäblich in den Produktionsbetrieb des größten spanischen Herstellers von pasteurisierten Eiern integriert. Die gesamte Lieferkette ist vollständig kontrolliert – vom eigenen Bauernhof, auf dem Freilandhühner die Eier legen, über den Transport in das Produktionswerk, wo die Eier aufgeschlagen, pasteurisiert und verpackt werden – bis hin zur Distribution. Alles erfolgt unter einem integrierten Qualitäts- und Rückverfolgbarkeitssystem, völlig transparent und ohne Zwischenhändler.

Aber der Reihe nach…

Alles beginnt mit frischen Eiern, die direkt von den Bauernhöfen geliefert und auf Kunststofftabletts gelegt werden, um den Transport und die visuelle Inspektion zu erleichtern.

Die Eier werden anschließend in eine vollautomatische Anlage geladen, die sie aufschlägt und die Schale, das Eigelb und das Eiweiß mechanisch voneinander trennt.

Das Eigelb und das Eiweiß werden dann pasteurisiert und in flüssiges Ei umgewandelt – ein vielseitiges Produkt, das in drei Varianten erhältlich ist: Vollei, nur Eiweiß oder nur Eigelb. Diese praktische und sichere Form erhält die ernährungsphysiologischen und funktionellen Eigenschaften von Schaleneiern und ist besonders geschätzt in der Lebensmittelindustrie (Backwaren, frische Pasta, Mayonnaise usw.), der Gemeinschaftsverpflegung (Kantinen, Hotels, Restaurants) sowie in der Konditorei und Bäckerei (um Einheitlichkeit und Hygiene zu gewährleisten).

So interessant das auch ist – dieser Teil ist nicht der, der uns am meisten interessiert.

Tatsächlich ist es die Schale, die unsere Aufmerksamkeit auf sich zieht: Denn in ihrem Inneren befindet sich die wertvolle Eierschalenmembran – der Rohstoff, aus dem MKARE® hergestellt wird.

Unmittelbar nach dem Aufschlagen der Eier gelangen die Schalen in den nächsten Schritt: eine hochspezialisierte mechanische Trennung, die das Herzstück der MKARE®-Produktion darstellt.

Genau hier, wie bereits erwähnt, hebt sich MKARE® deutlich vom Markt ab: Die ausschließliche Verwendung frischer Eierschalen, die innerhalb weniger Stunden nach dem Aufschlagen verarbeitet werden, ermöglicht den Erhalt aller funktionellen Eigenschaften der Membran und bewahrt deren biochemische Zusammensetzung.

Der Unterschied zwischen einer Membran aus frischen Schalen (rosa-weißliche Farbe) und einer aus mehrere Tage bei Raumtemperatur gelagerten Schale (gelblich/bräunlich) ist sofort sichtbar:

Die Unversehrtheit der Proteine ist direkt mit der Schnelligkeit der Verarbeitung verbunden. Eier sofort nach dem Aufschlagen zu verarbeiten ist entscheidend, um den Proteinabbau zu vermeiden – eine qualitative Eigenschaft, die sich nicht nur mit dem bloßen Auge messen lässt.

Eine vergleichende Studie, veröffentlicht im Nutritional Science (ScienceDirect, 2024; DOI: 10.1016/j.jnsci.2024.100121), zeigte, dass MKARE® fast dreimal weniger freie Aminosäuren (ein Hinweis auf Abbauprozesse) enthält als eine Membran, die aus Eierschalen gewonnen wurde, die 13 Tage bei Raumtemperatur gelagert wurden. Darüber hinaus ist der Anteil an langkettigen Proteinen – entscheidend für die biologische Aktivität der Membran – in der frischen Variante deutlich höher, was die Bedeutung einer schnellen Verarbeitung für den Erhalt der strukturellen und funktionalen Integrität des Rohstoffs unterstreicht.

Wie dieselbe Studie zeigt, führt die Integrität der Membranproteine auch zu einer höheren biologischen Wirksamkeit. Dies wurde durch einen Enzymverdau von MKARE® sowie einer konservierten Membran nach 13 Tagen Lagerung nachgewiesen. Die so verdauten Produkte wurden in einem In-vitro-Modell auf entzündete humane Chondrozyten getestet. Analysiert wurde die Expression der Gene TNF, IL-1α und IL-6 nach 24 Stunden.

Die frische Membran zeigte eine ausgeprägte entzündungshemmende Wirkung und senkte signifikant die Expression proinflammatorischer Zytokine bei den humanen Chondrozyten, während die konservierte Membran deutlich weniger wirksam war.

Das Ergebnis dieses sorgfältigen, integrierten und schnellen Produktionsprozesses ist ein hochwertiger Inhaltsstoff. Die Eierschalenmembran gilt heute als aufstrebende natürliche Ressource mit einem einzigartigen Profil, das über 400 Proteine und bioaktive Verbindungen enthält – darunter Kollagen (Typ I, V, X), Elastin, Hyaluronsäure, Chondroitinsulfat, Glucosamin und viele mehr.

Dank der sofortigen Verarbeitung direkt am Ursprungsort bewahrt MKARE® die strukturelle und funktionelle Integrität der Membran und bietet ein Produkt mit überlegener Qualität.

Mit einer niedrigen Tagesdosis (300 mg) und einer clean-label-, upcycled- und natürlichen Zusammensetzung zeichnet sich MKARE® durch hohe Vielseitigkeit aus und eignet sich für zahlreiche Anwendungen in den Bereichen Nutraceuticals, Nutricosmetics und darüber hinaus.

Eine kurze, transparente und nachhaltige Lieferkette, die jeden einzelnen Eierschalenrest aufwertet – und neue Wege für Innovation eröffnet.

Auch diesmal blieb es nicht nur bei der Besichtigung der Produktionsstätte. Wir nutzten die Gelegenheit, die Region zu erkunden – und können bestätigen: Sie ist wirklich einen Besuch wert. Wer noch nie in Aranda de Duero war, verpasst einen erstaunlichen Ort voller Geschichte und Schönheit.

Unter den Straßen der Altstadt erstreckt sich ein unglaubliches Labyrinth aus in den Fels gehauenen Höhlen, die früher als Weinkeller dienten und heute in ihrer stimmungsvollen Atmosphäre besichtigt werden können (siehe Foto). Die Fassade der Kirche Santa María mit ihren fein gemeißelten gotischen Details beeindruckt durch Eleganz und Erhabenheit. Und nur wenig weiter entfernt ließ uns die prachtvolle Kathedrale Santa María in Burgos – ein UNESCO-Weltkulturerbe – sprachlos zurück: ein Meisterwerk der gotischen Baukunst, das allein schon die Reise wert ist.

Kurzum: eine Region, die industrielle Exzellenz mit kulturellem Reichtum vereint.

Dopo una meritata pausa estiva, siamo tornati sul campo, questa volta per un viaggio breve ma significativo per tracciare la filiera produttiva di ARONVIT®, un estratto unico e standardizzato in antociani e polifenoli, ottenuto da selezionate bacche di aronia. La nostra destinazione? La Polonia, un paese ricco di storia e cultura e rinomato per le estese coltivazioni di questo straordinario “superfrutto”. Solo la Polonia produce il 70% del fabbisogno mondiale di aronia.

Un viaggio entusiasmante, non solo un’opportunità preziosa per approfondire la nostra conoscenza della filiera di questo importante ingrediente, ma anche un’occasione di collaborazione con i nostri importanti partner, tecnologi e coltivatori di cui apprezziamo sempre più il lavoro e la dedizione quotidiana.

Durante la visita, Christian Artaria, CEO di Swisseutic, ha potuto con piacere partecipare alla raccolta delle bacche di Aronia grazie al prezioso invito di GREENVIT. Questa esperienza ci ha permesso di osservare da vicino ogni fase della raccolta e del post-raccolta e di comprendere appieno la cura e l’attenzione necessarie per garantire gli elevati standard di qualità necessari per produrre ARONVIT® partendo proprio dal campo. E’ proprio grazie a questo approccio e alla selezionata rete di partner e di agricoltori che gestiscono direttamente e scrupolosamente la filiera che riusciamo a garantire la compliance dei nostri prodotti alle sempre più stringenti normative europee.

L'Impatto del Cambiamento Climatico sul periodo balsamico

Uno degli aspetti più rilevanti emersi durante il viaggio è stato l’effetto del cambiamento climatico sulle tempistiche di raccolta. Le bacche di Aronia, normalmente raccolte tra la fine dell’estate e l’inizio dell’autunno, quest’anno hanno raggiunto la maturità già a partire dal 15 agosto come conseguenza della stagione estremamente calda e secca che ha caratterizzato questa estate. Questo fenomeno ci ricorda quanto sia essenziale adattare ed ottimizzare i nostri processi produttivi per rispondere anche a queste sfide climatiche che inevitabilmente influenzano anche la composizione fitochimica delle piante da noi utilizzate.

L’Aronia melanocarpa, comunemente nota come aronia o aronia nera, è un arbusto della famiglia delle Rosacee. Originaria del Nord America, in particolare delle regioni orientali e del Canada, è ampiamente coltivata anche in Russia e nell’Est Europa, con una estesa coltivazione anche in Polonia che da sola copre il 70% del fabbisogno mondiale. Questo arbusto può raggiungere i due o tre metri di altezza ma nelle piantagioni si cerca di limitarne l’altezza a poco più di un metro e mezzo per facilitarne la raccolta meccanica grazie alla quale possono essere calmierati i costi.

La pianta produce piccoli grappoli di frutti neri, simili ai mirtilli e che si distinguono da quest’ultimi per la buccia molto più resistente ed un gusto più tannico. Le bacche sono particolarmente ricche di nutrienti tra cui polifenoli, proantocianidine e antociani che conferiscono il caratteristico colore violaceo alla buccia e alla polpa proprio come i mirtilli (Vaccinium myrtillus L.)

Le bacche di aronia possono essere consumate intere ma la maggior parte del raccolto viene trasformata in succhi, concentrati, polveri di bacche essiccate, marmellate, prodotti fermentati o estratti.

Questo viaggio in Polonia ha confermato il nostro impegno a mantenere alta la qualità degli ingredienti e dei partner che scrupolosamente selezioniamo. Siamo molto felici di poter contare sulla collaborazione con GREENVIT e di poter quindi offrire ai nostri clienti prodotti di qualità come ARONVIT®.

Orgogliosi dei progressi, guardiamo al futuro con ottimismo, sapendo che la nostra dedizione e passione per l’eccellenza saranno sempre le basi per mantenere relazioni di fiducia con i nostri clienti.